中量大学学生团队研发柔性打磨抛光设备:赋能高端柔性打磨抛光

在制造业加速迈向智能化的进程中,打磨抛光环节的技术革新成为提升产品品质与生产效率的关键。中国计量大学的“云磨智擎”学生团队成功研发出 “基于电磁力控与视觉引导的柔性打磨抛光设备”,这一创新成果在技术、应用及行业推动等多方面展现出巨大价值,为智能制造领域注入了新的活力。

直击行业痛点:传统打磨 “硬伤” 催生柔性化解决方案

传统打磨工艺长期受困于诸多难题。在复杂曲面加工场景下,刚性打磨设备常常引发过载损伤,致使工件报废;欠打磨问题屡见不鲜,导致产品质量难以保障;二次退火现象频发,不仅降低生产效率,还影响产品性能。这些问题在对精度要求极高的航空航天、精密仪器制造等高端制造业中,显得尤为突出。

中国计量大学的周柯宇、陈阳鋆等 9 位本科生组成的“云磨智擎”团队,在蒋志韬、张继成、钱丽娟等老师的指导下,敏锐地捕捉到这些行业痛点。他们以解决实际问题为导向,开启了对新型打磨设备的研发之旅,立志突破传统打磨技术的瓶颈,为行业发展探寻新的路径。

项目团队实践调研

云磨智擎团队研发的柔性打磨抛光设备具有三大核心技术:重新定义精密打磨标准

该项目的核心竞争力在于多项创新技术。高精度电磁变刚度柔顺打磨装置,融合机械力学与电磁学理论,深入剖析定圈动铁式音圈电机的电磁特性,构建力位耦合数学模型。这一创新设计实现了 40 ms 的快速响应、20 mm 的位置补偿和 ±1 N 的高精度力控,远超传统设备,3 项发明专利为其提供了坚实的技术支撑,确保打磨过程的精准与高效。

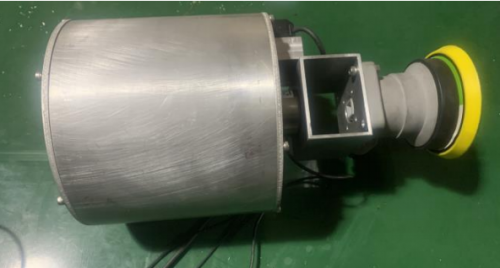

电磁力控柔性装置

智能翻转工作台的多面打磨工艺同样出色。创新设计的工作台配备高精度分度盘,与整体系统协同作业,实现多角度加工。这一工艺不仅减少装夹误差,还大幅提升生产效率,背后的 5 项发明专利为其提供了有力保障,能够满足复杂工件多面高精度打磨的需求。 基于视觉识别和深度学习的精准定位与路径规划技术,借助激光 3D 扫描获取工件三维数据,通过自主算法逆向构建模型,结合机器人六轴坐标系实现多坐标系精准匹配,生成高精度打磨轨迹。该技术有效解决了理论与实际坐标偏差的难题,1 项软件著作权见证了其创新成果,使设备能够精准定位和规划复杂曲面工件的打磨路径。

柔性打磨抛光设备实物图

项目历时2年完成原理设计、样机研制与工业测试。团队突破“学生科研落地难”瓶颈,与企业共建联合实验室,实现“技术研发-场景验证-工艺优化”闭环,被行业专家评价为“兼具学术价值与工程意义的典型成果”,该项目成果获得了多方面的权威认可。经中国科学院上海科技查新咨询中心国内外查新,证实项目核心技术具有新颖性,综合技术达到国际先进水平。团队申请的8项专利,包括7项发明专利、1件软件著作权和1项外观专利,形成了完善的知识产权保护体系。

在项目成果转化与行业应用落地的关键阶段,“云磨智擎” 团队与浙江思普锯业有限公司(简称“思普锯业”)达成深度产学研合作,共同开启智慧化锯条焊缝打磨抛光领域的技术革新。作为国内高端锯切工具制造的龙头企业,思普锯业以“降低锯切成本,提升切削效率”为愿景,通过持续创新、全球化合作及严格的质量管理体系推动行业进步。双方联合开发的柔性打磨抛光工艺已纳入思普锯业高端产品线的标准制程,成为了高校科研成果与细分行业深度融合的典型范例。

团队成员与指导老师探讨

“我们希望通过技术创新,让精密加工不再依赖‘老师傅经验’,而是用智能设备实现‘一键精准加工’我们不仅是设备研发者,更是精密加工生态的构建者。” 团队负责人周柯宇表示,“目前团队正推进设备模块化设计,团队也将持续深耕 “电磁力控 + 视觉引导” 技术,计划2025年完成中试量产,目标覆盖汽车模具、医疗器械等大型市场,助力我国从“制造大国”向“制造强国”迈进。”

在未来,云磨智擎团队预计将进一步推进该项目落地实用,以实现柔性打磨抛光设备的生产应用,为全球制造业提供“中国方案”,为‘中国智造’提供更多‘柔性’力量。